Fehlerquellen bei der SMD-Bestückung

und wie man sie vermeidet

In der modernen Elektronikfertigung spielt die SMD-Bestückung eine zentrale Rolle. Mit der steigenden Miniaturisierung und Komplexität aller Bauteile wächst auch die Herausforderung und sogar Notwendigkeit, den Produktionsprozess möglichst fehlerfrei zu gestalten. Wir werfen einen Blick auf die häufigsten Fehlerquellen bei der SMD-Bestückung und machen einige Vorschläge, wie man diese effektiv vermeiden kann.

Der generelle Ablauf einer SMD-Bestückung

Die SMD-Bestückung erfolgt in mehreren Schritten, die gut aufeinander abgestimmt sein müssen, um ein fehlerfreies Endprodukt zu gewährleisten. Der generelle Ablauf sieht wie folgt aus:

- Für den Lotpastendruck wird eine Schablone auf die Leiterplatte gelegt. Über sie wird Lötpaste auf die entsprechenden Kontaktflächen (Pads) aufgetragen.

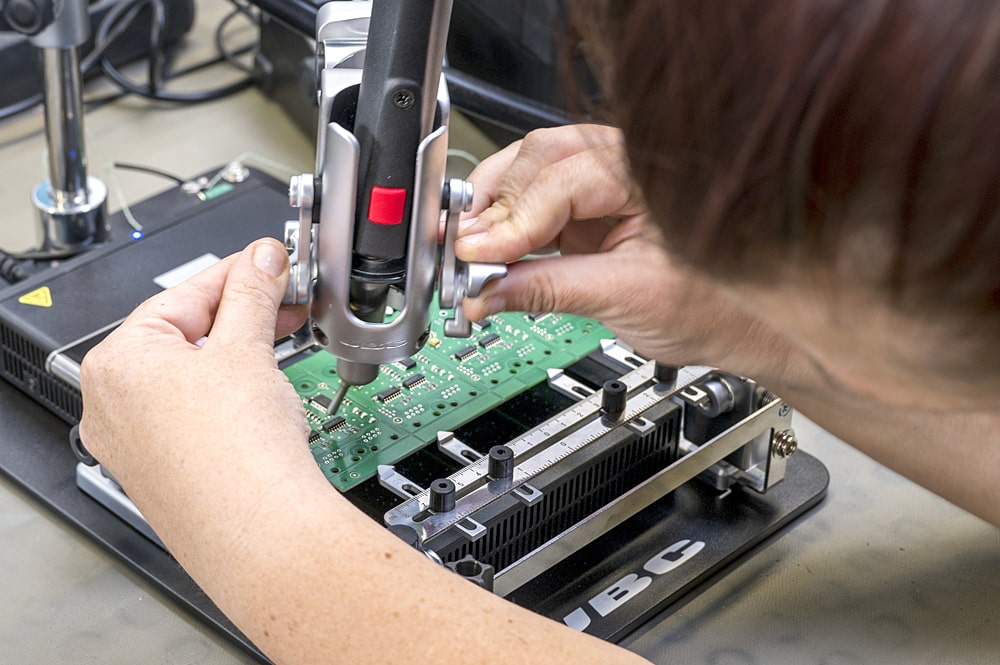

- Mit der Bauteilplatzierung platzieren extrem präzise Bestückungsmaschinen (Pick-and-Place-Maschinen) die SMD-Bauteile auf der Leiterplatte.

- Beim Reflow-Löten wird die bestückte Leiterplatte durch einen Reflow-Ofen geführt. Hier wird die Lötpaste erhitzt und die Bauteile mit der Leiterplatte verlötet.

- Nach dem Löten wird die Leiterplatte inspiziert, um Fehler wie schlechte Lötstellen, fehlende Bauteile oder Fehlplatzierungen zu erkennen.

Dieser Prozess ist in der modernen Elektronikfertigung weitgehend automatisiert und ermöglicht damit hohe Geschwindigkeit und Effizienz. Dabei existieren unterschiedliche Varianten, die je nach Anforderung eingesetzt werden. Dazu gehört einmal die Erhitzung unter Stickstoff, bis die Lötpaste schmilzt und Flussmittel verdampft. Beim Dampfphasenlöten kann die Lötung dagegen bei geringeren Temperaturen erfolgen.

Sie erfordert einen höheren Aufwand. Doch trotz größter Fachexpertise und ausgeklügelter Automatisierung treten Fehler auf. Oft werden diese durch die automatische optische Inspektion erkannt und mit einem menschlichen Eingreifen korrigiert. Bei der SMD Bestückung gibt es u.a. folgende potenzielle Fehlerquellen.

Definition SMD und SMD-Bestückung

Die Abkürzung SMD steht für Surface Mount Device. Es bedeutet übersetzt „oberflächenmontiertes Bauelement“. Im Gegensatz zu Through-Hole-Bauteilen, die mit Anschlussdrähten durch Löcher in der Leiterplatte gesteckt und verlötet werden, befestigt man SMD-Bauteile direkt auf der Oberfläche der Leiterplatte. Dieser Prozess der Oberflächenmontage ist die sogenannte SMD-Bestückung. Sie ist besonders in der Massenproduktion beliebt, da sie eine kompakte und schnelle Fertigung ermöglicht. Die SMD Bestückung ist heutzutage die dominierende Technologie in der Bestückung von Leiterplatten.

SMD-Bauteile sind typischerweise kleiner, flacher und leichter und damit ideal für kompakte elektronische Geräte wie Smartphones, Laptops und Wearables. Doch gerade diese Miniaturisierung bringt besondere Herausforderungen mit sich.

Qualitative SMD-Bestückung bei Maicon

Fehler bei der SMD-Bestückung

Auch bei sorgfältiger Planung und moderner Technologie können Fehler während der SMD-Bestückung auftreten. Einige der häufigsten Fehlerquellen sind:

- Zu viel oder zu wenig Lötpaste führt zu unzuverlässigen Lötstellen und erzeugt damit Fehler im Lotpastendruck.

- SMD-Bauteile können durch ungenaue Positionierung der Maschine verschoben oder verdreht auf die Leiterplatte gesetzt werden.

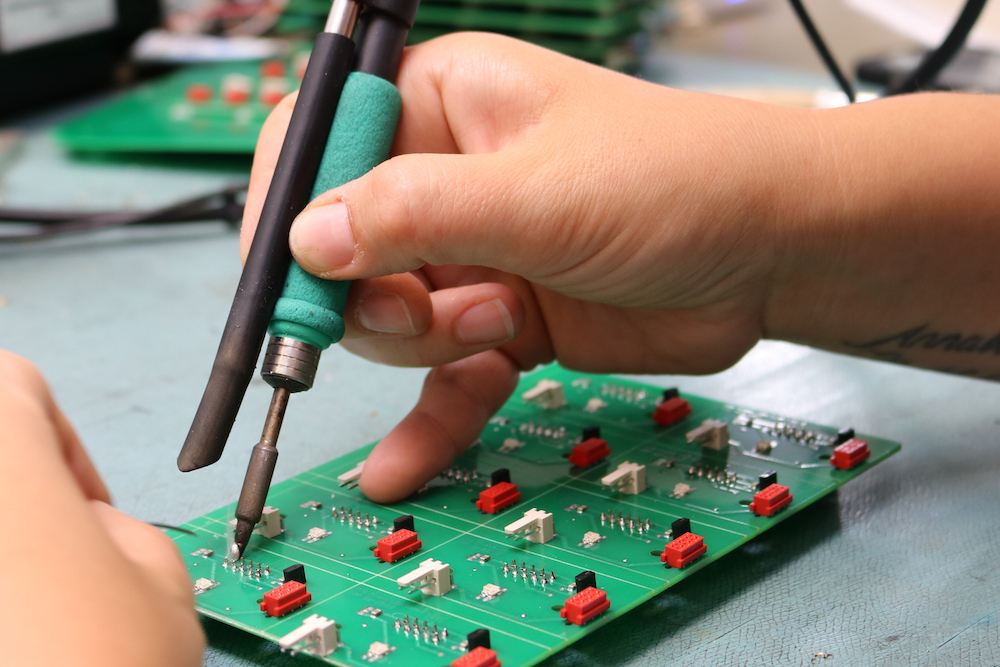

- Mangelhafte Lötstellen entstehen z.B. durch zu geringe Hitze, unzureichende Lötpaste oder Verunreinigungen. Daraus folgen schlechte elektrische Verbindungen.

- Gerade bei der Verwendung von ähnlichen, aber unterschiedlichen Bauteilen kann es zu Verwechslungen kommen, die meist durch menschliche Fehler entstehen.

- Fehlende Bauteile können das Bestücken korrumpieren. Das geschieht entweder durch einen Defekt in der Zuführung oder durch fehlerhafte Programmierung.

Analyse der Fehlerquellen

Um Fehler effektiv zu vermeiden, müssen die genauen Ursachen erforscht werden. Regelmäßige Analysen finden am besten prozessgesteuert statt.

- Fehleranalyse Lotpastendruck

Wenn die Schablone nicht korrekt ausgerichtet ist oder die Paste nicht gleichmäßig aufgetragen wird, kann es zu fehlerhaften Lötstellen kommen. Auch verunreinigte Schablonen führen zu Problemen. Es gilt die jeweiligen Fehlerquellen zu identifizieren - Fehleranalyse Kalibrierung

Pick-and-Place-Maschinen müssen regelmäßig kalibriert werden, um eine präzise Platzierung zu gewährleisten. Kleine Abweichungen bei der Kalibrierung können große Auswirkungen auf die Platzierung von Bauteilen haben. - Fehleranalyse Materialqualität

Minderwertige oder fehlerhafte Bauteile führen zu Produktionsproblemen. Ebenso spielt die Lagerung der Bauteile eine Rolle, da sie empfindlich auf Feuchtigkeit reagieren. Hier sollte eine Prüfroutine eingeführt werden. - Überprüfung der Temperatursteuerung im Reflow-Ofen

Wenn die Temperaturprofile im Reflow-Ofen nicht korrekt eingestellt sind, kann das zu unvollständigen Lötverbindungen oder Überhitzung der Bauteile führen.

Vermeidung der Fehler ist einfacher als Beheben

Der präventive Ansatz sollte immer im Vordergrund stehen, da die Vermeidung von Fehlern in der SMD-Bestückung jedenfalls kostengünstiger und zeitsparender ist als eine anschließende Fehlerbehebung. Es gibt verschiedene Maßnahmen, um Fehler im Vorfeld zu verhindern. Die regelmäßige Wartung und Kalibrierung der Maschinen stellt sicher, dass die Bestückungsprozesse stets mit höchster Präzision ablaufen.

Mit der Qualitätsprüfung der Lotpasten und Schablonen erfolgt eine kontinuierliche Reinigung und Inspektion der Schablonen. Dieser Schritt und die Prüfung der Lotpasten verhindern ungenaue Auftragungen. Darüber hinaus spielt ein sorgfältiges Bauteil-Management eine wesentliche Rolle. Die Bauteile sollten in einer kontrollierten Umgebung gelagert und bei der Zuführung doppelt kontrolliert werden, um das Risiko von Fehlern bei den Bauteilen auszuschließen.

Im modernen Betrieb erfolgt eine Echtzeitüberwachung des gesamten Bestückungsprozesses, um auftretende Anomalien sofort zu erkennen und zu beheben, bevor sie größere Probleme verursachen können.

Qualitätskontrolle bei der SMD-Herstellung und Bestückung

Die Durchführung einer ständigen Qualitätskontrolle ist längst zur Norm geworden, um Fehler bestmöglich zu vermeiden und die Funktionsfähigkeit der bestückten Leiterplatten sicherzustellen. Die häufigsten Methoden sind:

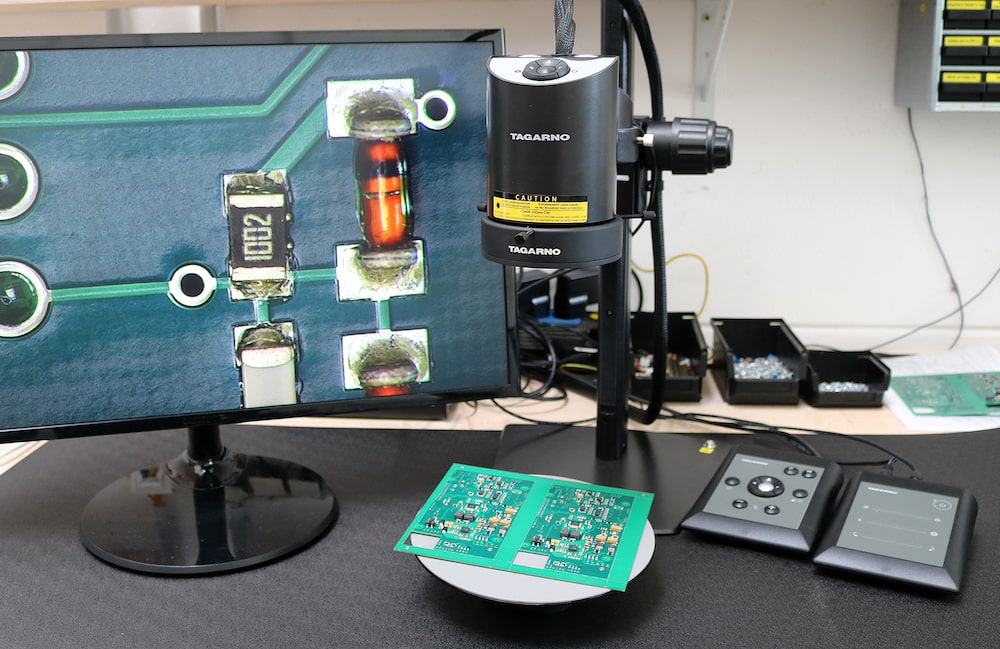

- Die Automatisierte Optische Inspektion (AOI) überprüft die Platine nach dem Bestücken und Lötvorgang auf falsch platzierte oder fehlende Bauteile.

- Mit einer Röntgeninspektion können solche Lötstellen unter Bauteilen überprüft werden, die von außen nicht sichtbar sind, wie z. B. bei BGA (Ball Grid Array)-Bauteilen.

- Elektrische Tests nach der Bestückung sollen sicherstellen, dass alle Verbindungen ordnungsgemäß funktionieren. Der sogenannte In-Circuit-Test (ICT) prüft alle elektrischen Funktionen der bestückten Leiterplatte. Dabei werden Kurzschlüsse und offene Verbindungen festgestellt sowie die korrekte Funktion einzelner Komponenten getestet.

- Am Ende des Fertigungsprozesses wird oft ein umfassender Funktionstest der gesamten Baugruppe durchgeführt, um die volle Funktionalität sicherzustellen.

Je nach Unternehmen und dem Umfang und der Komplexität der Bestückungsarbeiten kommen einige weitere Prüfschritte zum Einsatz.

So führen ergänzend zu den automatisierten Verfahren speziell qualifizierte Mitarbeiter stichprobenartige visuelle Kontrollen durch, um die Qualität zusätzlich zu verifizieren..

Einführung einer Qualitätssicherung im Betrieb

Fehlerquellen bei der SMD-Bestückung sind zwar unvermeidlich. Sie können jedoch durch präventive Maßnahmen, eine gut durchdachte Qualitätskontrolle und die kontinuierliche Verbesserung der Prozesse effektiv reduziert werden. Die Einführung einer Qualitätssicherung (QS) im Betrieb sollte stets ein integraler Bestandteil der generellen Unternehmensstrategie sein, um die notwendige Aufmerksamkeit des Managements zu gewährleisten.

Eine systematische QS im Betrieb kann langfristig viele Fehlerquellen eliminieren, wenn sowohl technologische als auch organisatorische Maßnahmen konsequent umgesetzt werden. Dazu gehören regelmäßige Schulungen der Mitarbeiter im Umgang mit Maschinen und Materialien, um die Mitarbeiter zu sensibilisieren. Ebenso wichtig ist die sorgfältige Dokumentation jeder Produktionscharge. Diese kann durch interne Audits regelmäßig überprüft werden, damit eine ständige Qualitätsüberwachung sichergestellt ist.

Ein weiteres Schlüsselelement ist die kontinuierliche Verbesserung des QS-Systems und der dazugehörigen Prozesse. Regelmäßige Fehleranalysen und Prozessanpassungen ermöglichen es, mit technologischen Entwicklungen Schritt zu halten und die Produktionsqualität zu steigern.

Mit diesem Ansatz profitieren Unternehmen von einer höheren Produktqualität, geringeren Produktionsausfällen und damit langfristig von niedrigeren Kosten.