Nachhaltigkeit

in der Elektronikfertigung

- Einleitung

- Nachhaltigkeitsstrategien und -praktiken

- Material- und Kreislaufwirtschaft

- Standards, Zertifizierungen und regulatorische Maßnahmen

- Die Utopie weltweiter Regelungen

- Neuartige Geschäftsmodelle

- Schlussfolgerung und Ausblick

Die Nachhaltigkeit in der Elektronikfertigung ist ein hohes Ziel, wenn man die ökologischen, ökonomischen und sozialen Auswirkungen dieses schnell wachsenden Sektors in Balance bringen möchte. In diesem Blogbeitrag möchten wir Ihnen weiterführende Informationen geben und damit einen gewissen Überblick über die Möglichkeiten und Herausforderungen verschaffen.

Einleitung

Nachhaltigkeit in der Elektronikfertigung bezieht sich auf die umweltverträgliche, wirtschaftlich rentable und sozial verträgliche Entwicklung und Herstellung von Elektronikprodukten. Dabei muss der gesamte Lebenszyklus des Produkts, von der Materialgewinnung bis zur Entsorgung, berücksichtigt werden. Es geht wie in fast jedem industriellen Bereich darum, Umweltauswirkungen zu minimieren, Ressourceneffizienz zu optimieren und ethisch-soziale Arbeitsstandards zu wahren. Gleichzeitig bieten sich damit neue Möglichkeiten, Betriebskosten zu reduzieren, die Markenreputation zu stärken und neue Geschäftsfelder zu erschließen.

Die Herausforderungen auf dem Weg zur nachhaltigen Elektronikfertigung reichen von der Verfügbarkeit und den Kosten umweltfreundlicher Materialien über die Anpassung von Produktionsprozessen und die Einhaltung von Umweltstandards bis hin zu Marktdruck und Verbrauchererwartungen. Langfristig muss schon bei der Planung der Produktionsprozesse die Wiederverwendung bereits verwendeter Materialien die Richtschnur des Handelns sein. Bislang geht es den Herstellern weltweit vornehmlich um die Reduzierung von Kosten und die Maximierung des Gewinns. Diese Haltung ergibt sich durch den Marktdruck. Zur Erreichung einer Art von Nachhaltigkeit ist also der Einbau weiterer Grundbedingungen unerlässlich.

Nachhaltigkeitsstrategien und -praktiken

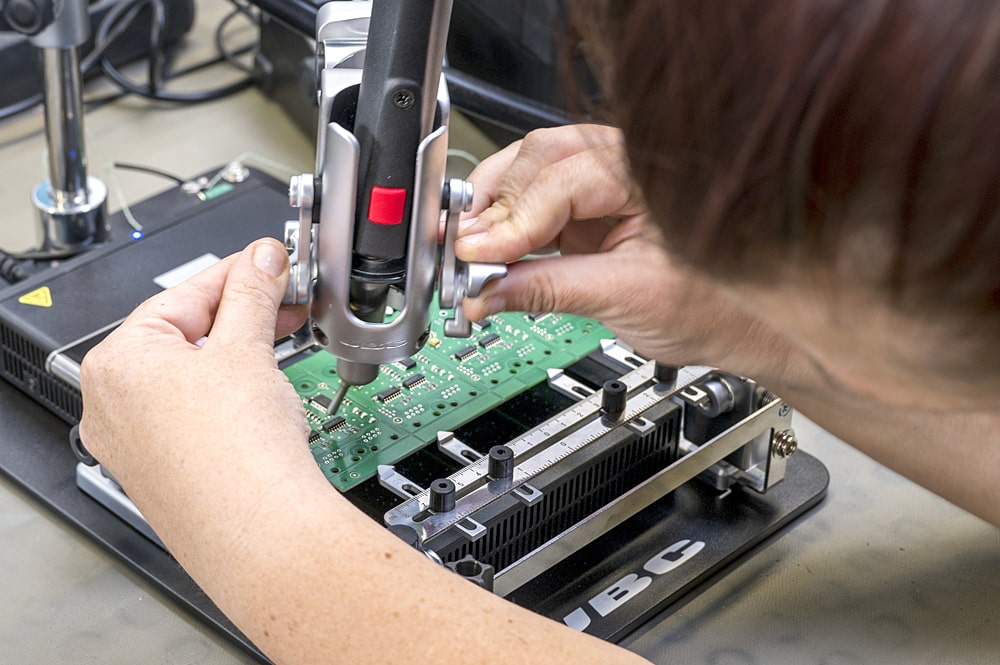

Nachhaltigkeitsstrategien in der Elektronikfertigung fokussieren sich auf Effizienz, Konsistenz und Suffizienz, um die Umweltauswirkungen zu verringern sowie die soziale und ökonomische Verträglichkeit zu verstärken. Für eine weiter steigende Effizienz in der Elektronik bedarf esoptimierter Produktionsprozesse, energieeffizientere Technologien und die dringend angesagte Abfallreduktion, wie beispielsweise durch Lean Manufacturing-Prinzipien. Das Prinzip der Konsistenz fokussiert sich auf den Einsatz nachhaltiger Werkstoffe und Energiequellen, einschließlich recycelbarer Bauteile und erneuerbarer Energien, wie biobasierte Kunststoffe und Solarenergie in Produktionsstätten.

Die Suffizienz schließlich zielt auf die Reduzierung von Material und Verbrauch sowie den Mengen in Produktion in der Elektronik an sich ab. Jedoch widerspricht die Entwicklung langlebiger Produkte und die Förderung von Reparatur- und Wiederverwendung den derzeit gängigen Geschäftspraktiken vieler Hersteller. Als Beispiel sei nur die Verwendung fest eingebauter Akkus oder LEDs genannt, nach deren Ausfall das gesamte Gerät entsorgt werden muss. Auf der anderen Seite könnten modulare Designs die Wartung und Aufrüstung der Elektronik erleichtern. Insgesamt stellen diese drei Prinzipien jedoch eine unabdingbare Voraussetzung für eine effektive Material- und Kreislaufwirtschaft dar.

Gerne beraten wir sie für eine individuelle Lösung

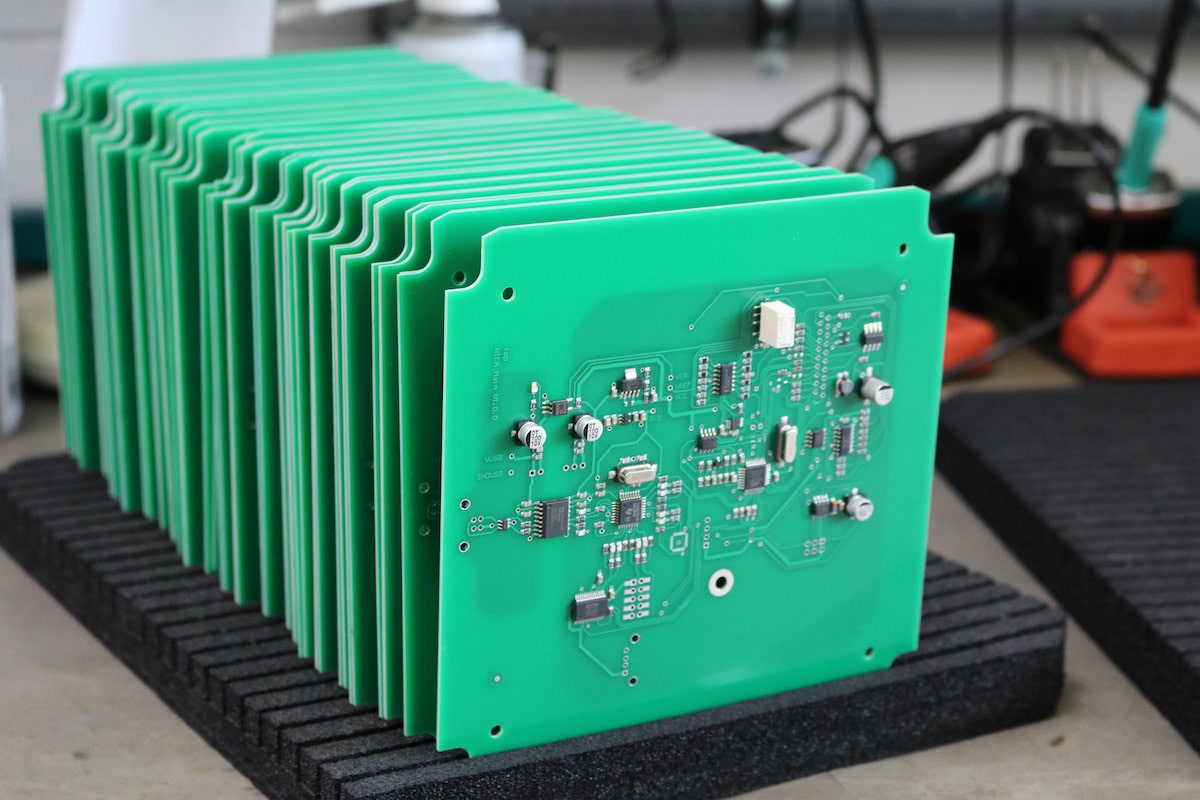

Material- und Kreislaufwirtschaft

Für eine nachhaltige Fertigung in der Elektronik spielt der Einsatz umweltfreundlichen Materials und die Integration der Kreislaufwirtschaft eine zentrale Rolle. Es ist klar, dass hier die meisten Aufgaben in der angewandten Forschung und Entwicklung liegen. Der Einsatz z.B. von recycelbaren und biobasierten Kunststoffen könnte den ökologischen Fußabdruck von Elektronikprodukten reduzieren und die Ressourcen effizienter nutzen. Ideen, die das Prinzip der Kreislaufwirtschaft berücksichtigen, stellen allerdings in der Massenproduktion von Elektronik reine Zukunftsmusik dar. Das Design für Recycling und Wiederverwendung der Geräte würde die Langlebigkeit von Produkten forcieren und gleichzeitig Abfall und Ressourcenverbrauch der Industrie drastisch begrenzen.

Die Bewältigung der Berge an Elektroschrott und die Implementierung effektiver Recyclingverfahren sind zentrale Herausforderungen und gleichzeitig Schlüsselbereiche für nachhaltige Praktiken in der Elektronikfertigung. Innovative Recyclingverfahren machen es heute bereits möglich, Metalle und andere Wertstoffe effizient zurückzugewinnen und in neuen Produkten zu verwenden. Das Ziel einer echten Kreislaufwirtschaft liegt zwar in weiter Ferne, muss jedoch der Kompass für die zukünftige Entwicklung sein.

Standards, Zertifizierungen und regulatorische Maßnahmen

Jedoch liegen viele Strategien zur Ressourcenschonung und Energieeffizienz in der Industrie aus rein wirtschaftlichen Gründen in der Schublade. Der erforderliche Umbau gesamter Produktionslinien und der meisten Abläufe im Herstellungsprozess der Geräte lässt sich im laufenden Marktdruck kaum realisieren. Die Verwendung erneuerbarer Energiequellen und die Optimierung von Produktionsprozessen sind zwar wesentlich, um den Ressourcenverbrauch zu reduzieren und die Umweltbelastung zu minimieren. Jedoch zeigt sich nicht nur in der Elektronikfertigung, sondern in allen Bereichen der Industrie, dass es nur langsam und Schritt für Schritt vorangeht. Derzeit stellt dagegen der massenhafte Export von Elektronikschrott und anderen Abfallprodukten in Länder der dritten Welt ein real existierendes Problem dar.

Der wachsende Einfluss von Politik und Verwaltung spiegelt sich in vielen Verordnungen auf nationaler und europäischer Ebene wider. Sie setzen Standards für Bauweise und Geräte und fördern die Einhaltung von Umwelt- und Sozialstandards. Es gibt eine Vielzahl von Zertifizierungen und Standards, die darauf abzielen, nachhaltige Praktiken in der Elektronikbranche zu fördern und zu standardisieren, wie die ISO 14001 für Umweltmanagementsysteme.

Die Utopie weltweiter Regelungen

Einheitliche Regelungen zur Bewertung der Nachhaltigkeit und dementsprechende Zertifizierungen könnten Transparenz schaffen und Vertrauen bei den Verbrauchern aufbauen. Doch die Erarbeitung solcher Richtlinien würde den Aufbau von Institutionen erforderlich machen, die weltweite Akzeptanz erfahren und entsprechende Autorität erhalten. Derzeit funktioniert das ja höchstens bei der EU bedingt länderübergreifend. Die Einhaltung dieser Richtlinien kostet zudem Geld, das die Produkte verteuern würde. Natürlich wären sie theoretisch dazu geeignet, die Unternehmen zu unterstützen, um ihre nachhaltigen Praktiken kontinuierlich zu verbessern.

Die Überwachung der Einhaltung dieser Standards in Produktionsstätten in Fernost ist eine derzeit fast unüberwindliche Herausforderung. Das liegt nicht nur an der Distanz. Vor allem erweisen sich hier die unterschiedlichen Rechtsnormen und ihre Durchsetzung vor Ort als genauso problematisch wie die variierenden Arbeits- und Umweltschutzstandards. Diese erschwerten Kontrollmöglichkeiten führen zu Inkonsistenzen und Verstößen gegen Nachhaltigkeitsstandards sowie zu sozial fragwürdigen Zuständen bei manchen Herstellern. Damit wird die Glaubwürdigkeit und Effektivität dieser Maßnahmen untergraben. Derzeit laufen die Bemühungen der Industrie- und Logistikunternehmen den schon verordneten Zielen der Lieferketten-Verordnungen weit hinterher.

Neuartige Geschäftsmodelle

Innovative Geschäftsmodelle wie die sogenannte Servitization verkaufen gesamte Prozessabläufe als Dienstleistung. Hierbei geht es nicht mehr nur um das Produkt, sondern den gesamten Lebenszyklus der Geräte bis zur Wiederverwendung bzw. zum Recycling. Diese Modelle bieten Möglichkeiten, den Ressourcenverbrauch und die Abfallproduktion zu reduzieren und gleichzeitig neue Einnahmequellen zu erschließen. Diese Praktiken könnten auch dazu beitragen, die Abhängigkeit von Produktionsstätten mit geringeren Standards zu verringern. Der Wert bestehender Produkte wird maximiert und gleichzeitig die Notwendigkeit neuer Produktion reduziert. Doch in vielen Fällen kommen diese eher nachhaltigen Ansätze kaum über eine Nischen-Existenz hinaus.

Jedoch stellen diese Modelle zumindest in den westlichen Staaten eine durchaus erfolgversprechende Möglichkeit für den Weg zur Nachhaltigkeit in der Elektronikfertigung dar, denn schon die hierfür erforderlichen neuen Denkprozesse bieten erhebliche Möglichkeiten zur Verbesserung und Innovation. Das Denken in Kreisläufen führt fast automatisch zur Integration von nachhaltigen Materialien, effizienten Produktionsprozessen und anderen umsichtigen Praktiken. Die Servitization könnte Umweltauswirkungen minimieren und die soziale und wirtschaftliche Verträglichkeit fördern.

Schlussfolgerung und Ausblick

Die Umsetzung von Effizienz, Konsistenz und Suffizienz muss in Berücksichtigung und Ergänzung der Einhaltung von Standards die langfristige Strategie bilden – auch für eine nachhaltige Elektronikfertigung. Die Überwindung der Abhängigkeit von chinesischen und anderen Produktionsländern ist der kritische Faktor, um die Glaubwürdigkeit und Einhaltung von Nachhaltigkeitsstandards zu gewährleisten. Jedoch entscheidet hier die Politik der kleinen Schritte und das nur auf lange Sicht.

Die Entwicklung von langlebigen und reparierbaren Produkten sowie die Förderung der Kreislaufwirtschaft müssen Hand in Hand gehen, um eine nachhaltige Elektronikfertigung zu realisieren. Unternehmen, Regulierungsbehörden und Verbraucher müssen also zusammenarbeiten, um zunächst oft kostenintensive Praktiken umzusetzen. Dabei stellt die Entwicklung von Strategien zur Überwachung und Durchsetzung wohl einen der größten Hemmschuhe dar.