Prototypenbau Kleinserie

- Prototypenbau Elektronik plus Gehäuse

- Prototypenbau in Verbindung mit der Produktion als Kleinserie

- Prototypenbau im Hinblick auf das fertige Produkt

- Zusammenarbeit der Gewerke

- 3D Software im Gehäusebau

- Offenheit und Nachvollziehbarkeit von Anfang an

Prototyping ist ein bekanntes Schlagwort. Beim Prototyping handelt es sich meist um ein Versuchsmodell, mit dem eine spätere Serienproduktion bestimmter Produkte oder die Funktionsfähigkeit und Belastbarkeit einer Software vorbereitet und geprüft werden sollen. Anhand eines Prototypen können verschiedene Lösungsansätze getestet und in ihrem Zusammenspiel geprüft werden. Man unterscheidet beim Prototyping zwischen drei verschiedenen Formen von Prototypen. Der experimentelle Prototyp erforscht die Realisierungsmöglichkeiten eines Produkts generell. Der evolutionäre Prototyp prüft die Bedürfnisse und möglichen Anforderungen von zukünftigen Anwendern. Der explorative Prototyp prüft Möglichkeiten und Anforderungen z.B. für ein Lastenheft. Wesentlich handfester geht es da bei der Herstellung von Prototypen, also dem Prototypenbau zu. Ganz gleich, in welcher Branche und auf der Grundlage welcher Bauteile und Materialien – bei so einem Prototypenbau geht es um einen Test der Funktionsfähigkeit, der Kosten, zusätzlich benötigter Funktionen und manchmal auch der Optik.

Prototypenbau Elektronik plus Gehäuse

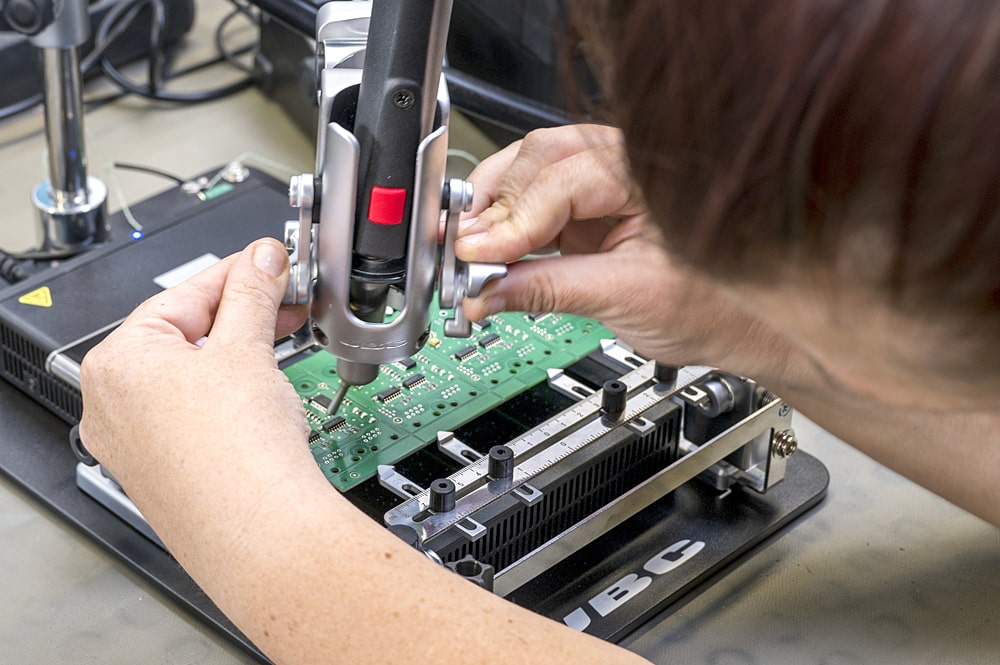

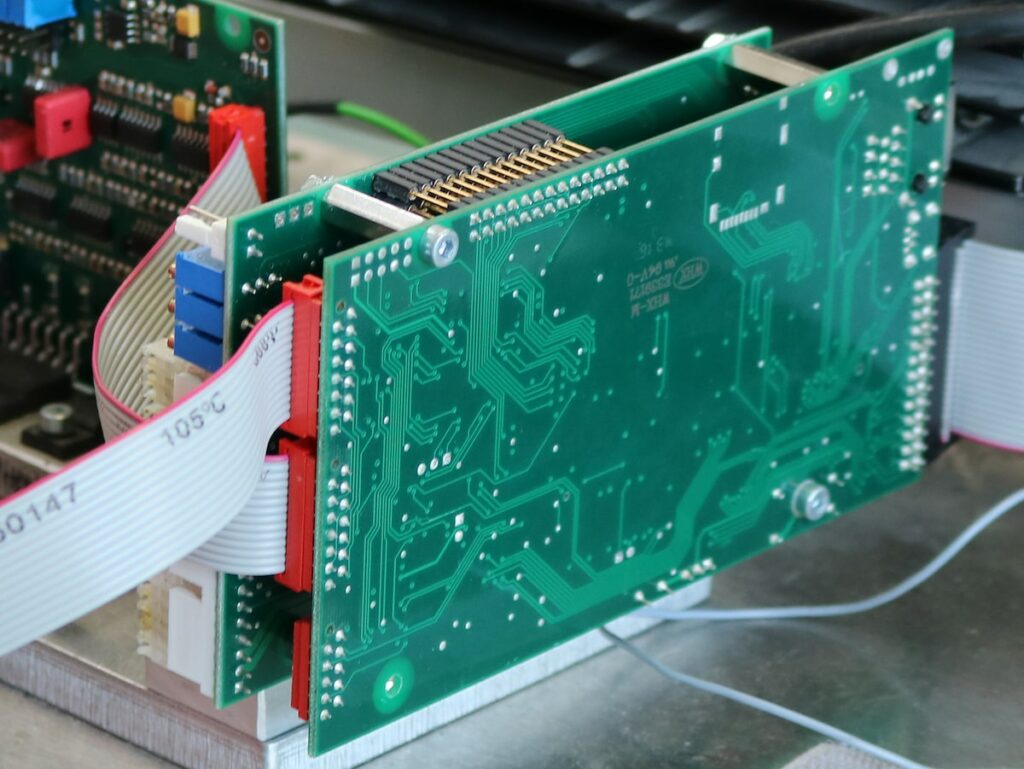

Bei Maicon gehört der Prototypenbau elektronischer Bauteile wie der Leiterplatten und anderer elektronischer Elemente zu unseren Hauptaufgaben. Besonders interessant wird es dann, wenn der Auftraggeber neben der Funktionsfähigkeit gleichzeitig die “Verpackung” der Bauteile für den Prototypenbau in Auftrag gegeben hat.

Hier geht es also darum, Funktionsfähigkeit und Belastbarkeit einer Steuerungselektronik meist auf engstem Raum zu realisieren und dabei den jeweils völlig unterschiedlichen Ansprüchen an das fertige Produkt zu genügen. Dazu kommt immer auch die Materialauswahl und -beschaffung, ggf. der Einkauf und all die anderen Prozessschritte, deren Aufzählung, Kombination und Prüfung eigentlich schon einen wichtigen Teil des Auftrags ergeben.

Denn wozu die Entwicklung und Realisierung eines Prototypen outsourcen, wenn man das Ergebnis im eigenen Unternehmen nicht implementieren, wiederholen und generell nutzen möchte? Daher gehört das fertige Lastenheft wie eine penible Dokumentation sämtlicher Entwicklungsschritte, Prüfverfahren und Herstellungs- und Montageprozesse immer zum Prototypenbau dazu.

Prototypenbau in Verbindung mit der Produktion als Kleinserie

Mit einem erfolgreichen Prototypenbau minimiert ein Unternehmen im Idealfall seine Risiken, beschleunigt die Abläufe bis zur Serienproduktion und senkt die Kosten durch den Einsatz spezialisierter Fachkräfte beim Auftragnehmer. Alle diese Faktoren in konzentrierter Form gelten ebenfalls für den Prototypenbau für Kleinserien – nur dass in diesem Fall die Produktion der Kleinserie dann ebenfalls beim Auftragnehmer wie Maicon stattfinden kann. Alle Teilschritte lassen sich grob gesehen etwa so auflisten. Dabei haben die Kunden in realiter häufig schon eine detaillierte Liste mit Anforderungen, also quasi den Vorläufer für das Lastenheft erstellt.

- Erstellung Systemdesign und Lastenheft mit Produktanforderungen

- Entwicklung Roadmap und Projizierung von Kosten und Risiken

- Design und Bauplan für Leiterplatten und aller Komponenten

- CAD-Konstruktion für Gehäuse und ggf. Umgebung

- Materialauswahl und Montagevorgaben für Gehäuse

- Belastbare Kostenschätzung für Beschaffung und Herstellung

- Erste Prüfläufe, Fehleroptimierung, Korrektur-Abläufe nach Protokollen

- Prototypenentwicklung und Montage abgeschlossen

In der jeweiligen Fachsprache kommen hier sicher Fachbegriffe zur Anwendung, die von Design for Cost über Design for Testability bis hin zum Design for Manufacturing reichen. Aber hier handelt es sich ja eher um einen Blog für interessierte Leser als um eine Hausarbeit aus dem Fachbereich Electronic Engineering.

Prototypenbau im Hinblick auf das fertige Produkt

Wenn es an die Realisierung von Baugruppen und Gehäuse geht, unterscheidet sich der Prototypenbau für Kleinserien in vielerlei Hinsicht kaum noch von der eigentlichen Serienproduktion. Denn die Qualitätsanforderungen, Prüfverfahren und Optimierungsmaßnahmen, die kennzeichnend für eine hochwertige Serienproduktion sind, werden heute ebenso bei der Kleinserienfertigung erwartet. Das gilt bei Maicon auch schon für die Prototypenfertigung. Wenn wir den Prototypen nach Möglichkeit bereits auf der Serienfertigungsanlage wie den SMD-Bestückungsautomaten produzieren, stellen wir sicher, dass die späteren Anforderungen für die Serie oder Kleinserie bereits eingearbeitet sind. In Fällen wie den THT Bauteilen, wo dies nicht möglich ist, stehen natürlich entsprechende Handarbeitsplätze für die Bestückung und Verlötung zur Verfügung.

Zusammenarbeit der Gewerke

Bei der Fertigung der Gehäuse für die Prototypen kommen alle Vorteile eines Herstellers aus dem Mittelstand zum Tragen. Denn die Zusammenarbeit erfahrener Entwickler und CNC-Techniker und Mechaniker erfolgt viel enger als dies in größeren Unternehmen möglich wäre. Weit über die Anforderungen aus einem Lastenheft hinaus kann hier die Abstimmung auf Zuruf erfolgen. Dabei wächst das intuitive Verständnis der verschiedenen Bereichsverantwortlichen und Fachexperten mit der Zahl gemeinsam bewältigter Herausforderungen. Neben dem reinen Gehäuse in all seiner Komplexität geht es ja auch um die Verbindungstechnik, um die jeweiligen Bauteile sicher zu verankern. So führt schon das gemeinsame Mittagessen zwischen Elektronik-Entwickler, Bestückungsexperte, 3D CAD Programmierer und CNC-Fachmann zu der Art von Meta-Kompetenz, die für jedes komplexe Projekt unabdingbar ist.

3D Software im Gehäusebau

Es ist auch diese Form der fachübergreifenden Zusammenarbeit von Bereich zu Bereich, die für die Bewältigung einer der zentralen Herausforderungen für fast jedes Projekt benötigt wird. Es geht neben den Kosten immer auch um den zeitlichen Faktor. Die Entwicklung der entsprechenden 2D- und 3D Software für die mechanische Konstruktion erlaubt heute die Visualisierung und die Interferenzprüfung schon bei der Blechkonstruktion. Bei der Simulation können eventuell notwendige Materialwechsel vorausgesehen und die entscheidenden Stellschrauben zwischen Fertigung, Installation und Montage geplant werden. Wenn alle diese Vorgänge parallel zur Fertigung des Prototypen in der Elektronik stattfinden, sind extrem kurze Realisierungsphasen möglich.

Offenheit und Nachvollziehbarkeit von Anfang an

Die Entwicklung eines Prototypen für die Kleinserie oder Großserie ist also ähnlich anspruchsvoll wie spannend und abwechslungsreich. Und für uns bei Maicon macht es kaum einen Unterschied, ob wir die Produktion der Kleinserie nun selbst vornehmen werden oder nicht. Denn bei der Planung, Fertigung und Qualitätssicherung im elektronischen wie im mechanischen Bereich ist die exakte Dokumentation und Wiederholbarkeit aller benötigten Maßnahmen das A und O für den Erfolg. Daher bieten wir jedem Auftraggeber selbstverständlich an, seine eigenen Prüfprotokolle zu verwenden, wie auch eigene Experten an jedem Schritt teilhaben zu lassen. Wir begrüßen dieses Vorgehen sogar, speziell, wenn es sich um einen neuen Auftraggeber handelt. Auf diese Weise können wir garantieren, dass die Prüfläufe und Evaluierung aller Baugruppen, der CNC-Fertigung und aller Maßnahmen mithin also das gesamte Vorgehen im eigenen Unternehmen nahtlos übernommen werden kann. Spätere Korrekturen von Entwicklung und Layout sind genauso wenig akzeptabel wie kostspielige Rückrufaktionen. Bei Maicon müssen und wollen wir es uns leisten können, völlig mit offenen Karten zu spielen. So haben wir uns auch bei der Entwicklung von Prototypen über viele Jahre einen Kundenstamm aufgebaut, mit dem die Zusammenarbeit so reibungslos wie fruchtbar zu immer neuen Lösungen führt.